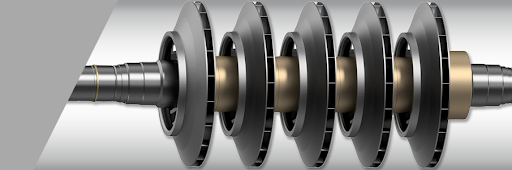

Лабиринтными называют бесконтактные уплотнения осей различных агрегатов и механизмов, которые применяются в конструкции работающего под высокими постоянными нагрузками промышленного оборудования. Их ключевая особенность заключается в небольшом зазоре между смежными элементами (вращающимися валом и корпусом изделия), что обеспечивается за счет последовательного неравномерного позиционирования колец. При этом последние располагаются как на валу, так и остове агрегатов.

Что касается эффекта уплотнения, то он достигается за счет прохождения воздуха или другого рабочего газа между кольцами. Это приводит к формированию избыточного давления, которое и не дает элементам оборудования контактировать друг с другом.

Производство лабиринтных уплотнений является технологически сложным процессом, что обеспечивает более высокую стоимость оснащенных ими агрегатов по сравнению аналогами, в конструкции которых применены традиционные подшипники. Однако способность выдерживать высокие эксплуатационные нагрузки делает такие механизмы незаменимыми при производстве некоторого узкоспециализированного оборудования:

-

силовых установок для летательных аппаратов и ракет;

-

турбин электростанций;

-

шахтных и карьерных машин;

-

роторных приспособлений;

-

прочих промышленных агрегатов, функционирующих при постоянных критических нагрузках (как осевых, так и поперечных).

Кроме того, уплотнения данного типа наиболее оптимальны для комплектации оборудования, конструкционные элементы которого находятся в непосредственном контакте с жидкостями и газами, нагретыми до высоких температур.

Преимущества технологии

Наиболее выраженными преимуществами использования лабиринтного способа уплотнения валов являются:

-

отсутствие физического контакта между смежными элементами оборудования, что способствует их минимальному износу и, как следствие, значительному эксплуатационному ресурсу;

-

малая сила трения. Благодаря этому данные механизмы обеспечивают скорость вращения осей до 100 тысяч оборотов в минуту;

-

удобство в обслуживании. Уплотнения лабиринтного типа выходят из строя в очень редких случаях, не нуждаясь при этом в частой периодической регулировке.

Стоит отметить, что такие механизмы могут иметь вид не только ступенчатых, но и прямых изделий. Но в любом случае в основу их функционирования положен принцип отсутствия контакта между вращающимися валом и корпусом агрегата.

Материалы для изготовления

Выбор сплава для производства лабиринтного уплотнения диктуется несколькими факторами, главнейший среди которых – условия эксплуатации устройства. В том числе на это оказывают влияние такие критерии рабочей среды, как:

-

давление и плотность;

-

температура;

-

степень агрессивности.

Как правило, производство данных механизмов выполняется из стальных сплавов. Но в некоторых случаях применяют и цветные металлы, а также специальные марки пластиков. Последние используются при производстве лабиринтных уплотнений для оборудования, предназначенного для эксплуатации в сферах пищевой, медицинской и химической промышленностей.